NORMAS DE SEGURIDAD EN EL TRABAJO CON FRESADORAS

Al manipular una

fresadora, hay que observar una serie de requisitos para que las condiciones de

trabajo mantengan unos niveles adecuados de seguridad

y salud. Los riesgos más frecuentes con este tipo de

máquinas son contactos accidentales con

la herramienta o con la pieza en movimiento, atrapamientos por los órganos de

movimiento de la máquina, proyecciones de la pieza, de la herramienta o de las

virutas, dermatitis por

contacto con los líquidos refrigerantes y cortes al manipular herramientas o

virutas.

Para los riesgos

de contacto y atrapamiento deben tomarse medidas como el uso de pantallas

protectoras, evitar utilizar ropas holgadas, especialmente en lo que se refiere

a mangas anchas, corbatas,

pañuelos o bufandas y, si se trabaja con el pelo largo, llevarlo recogido.

Para los riesgos

de proyección de parte o la totalidad de la pieza o de la herramienta,

generalmente por su ruptura, deben utilizarse pantallas protectoras y cerrar

las puertas antes de la operación.

Para los riesgos

de dermatitis y cortes por la manipulación de elementos, deben utilizarse

guantes de seguridad. Además, los líquidos de corte deben utilizarse únicamente

cuando sean necesarios.

Además, la

propia máquina debe disponer de elementos de seguridad, como enclavamientos que

eviten la puesta en marcha involuntaria; botones de parada de emergencia de

tipo seta estando el resto de pulsadores encastrados y situados fuera de la

zona de peligro. Es recomendable que los riesgos sean eliminados tan cerca de

su lugar de generación y tan pronto como sea posible, disponiendo de un sistema

de aspiración en la zona de corte, pantallas de seguridad y una buena

iluminación. Estas máquinas deben estar en un lugar nivelado y limpio para

evitar caídas. En las máquinas en las que, una vez tomadas las medidas de

protección posibles, persista un riesgo residual, éste debe estar adecuadamente

señalizado mediante una señalización normalizada.

|

Normas de seguridad

|

|

1

|

Utilizar equipo de seguridad: gafas de seguridad,

caretas, entre otros..

|

|

2

|

No utilizar ropa holgada o muy

suelta. Se recomiendan las mangas cortas.

|

|

3

|

Utilizar ropa de algodón.

|

|

4

|

Utilizar calzado de seguridad.

|

|

5

|

Mantener el lugar siempre limpio.

|

|

6

|

Si se mecanizan piezas pesadas

utilizar polipastos adecuados para cargar y descargar las piezas de la máquina.

|

|

7

|

Es preferible llevar el pelo corto.

Si es largo no debe estar suelto sino recogido.

|

|

8

|

No vestir joyería, como collares o

anillos.

|

|

9

|

Siempre se deben conocer los

controles y el funcionamiento de la fresadora. Se debe saber como detener su

funcionamiento en caso de emergencia.

|

|

10

|

Es muy recomendable trabajar en un

área bien iluminada que ayude al operador, pero la iluminación no debe ser excesiva

para que no cause demasiado resplandor. |

Durante el proceso de fresado debemos tener en cuenta los procedimientos de trabajo seguro:

HERRAMIENTA DE CORTE EN FRESADORA

Las herramientas de corte más utilizadas en una fresadora se denominan fresas, aunque también pueden utilizarse otras herramientas para realizar operaciones diferentes al fresado, como brocaspara taladrar o escariadores.

¿Qué es una fresa de corte?

Herramienta

dotada de aristas cortantes (filos) múltiples dispuestas sobre una

superficie plana, cilindrica o cónica. Suele montarse en una máquina herramienta, denominada fresadora, que la hace girar y al mismo tiempo proporciona a la pieza que se trabaja el movimiento de avance.

Características:

Se construyen generalmente de acero rápido. En casos especiales se

fabrican de nitruro de boro cúbico o de diamante policristalino. En

general, los materiales más duros en los filos de corte permiten

utilizar mayores velocidades de corte, pero al ser menos tenaces, exigen

una velocidad de avance menor. Todas estas partes cortantes (o filos)

están normalmente dispuestas de manera simétrica alrededor de un eje y

su función es eliminar progresivamente el material de la pieza de

trabajo transformándola en una pieza acabada, con la forma y las

dimensiones deseadas.

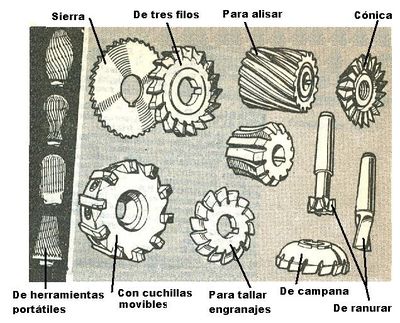

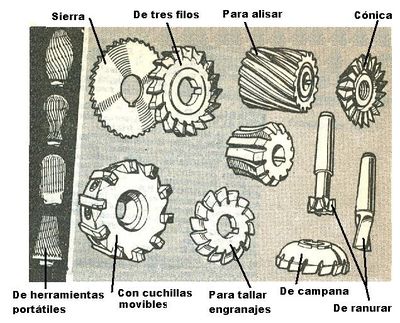

Clasificación por su geometría:

Tipos de fresas y sus componentes.

Sierra.

Consiste en un disco en forma de sierra que se utiliza para fresar

ranuras estrechas, como, por ejemplo, las de las cabezas de los

tornillos.

De tres filos. Los dientes tienen filo en la periferia y

en ambos bordes laterales, lo que le permite hacer entalladuras

estrechas como las que se utilizan en los chaveteros.

Para alisar. Son fresas cilíndricas con filos en su

periferia, y se emplean para desbastar y afinar superficies planas.

Algunas tienen dientes helicoidales en sentidos opuestos cuya ventaja

radica en que el empuje axial queda parcialmente compensado.

Cónica. Tienen los dientes en ángulo, generalmente con un lado vertical. Sirven para tallar guías prismáticas o en ángulo.

Con cuchillas. Son por lo regular fresas de gran tamaño.

Dado el elevado costo del acero rápido poseen un cuerpo de acero de

construcción y en la parte cortante tienen incorporadas cuchillas (o

dientes) de acero rápido o con plaquitas de corte hechas de carburo de

tungsteno (conocido como widia) que pueden ser permanentes o

intercambiables. Las cuchillas se fijan con tornillos en la periferia y

son intercambiables y regulables.

Para tallar engranajes. Los dientes tienen un perfil especial para tallar las hendiduras de los engranajes.

De ranurar. Son en realidad taladros (barrenas o brocas)

que emplean para producir huecos o ranuras. Algunos tipos sirven para

hacer ranuras en T.

De campana. Se emplean para ampliar huecos ya previamente taladrados.

De herramientas portátiles. Se utilizan agregadas a un taladro de mano y sirven para conformar o perfilar diversos huecos o ranuras.

Otras clasificaciones

Por el método de fresado: para fresado frontal; para fresado periférico (concordante o discordante).

Por tipo de construcción: enterizas, calzadas, con dientes reemplazables.

Por la forma de los canales entre los dientes: de canales rectos, de canales helicoidales, fresas de canales bihelicoidales.

Por la dirección de corte: para corte a la derecha, para corte a la izquierda.

Por el montaje o la fijación en la fresadora: frontales, de mandril, de vástago.

TIPOS Y USOS DE FRESAS

Veamos las características, aplicaciones, esquemas y ejemplos para cada caso:

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Descripción:

Actividad #11 - Para la elaboración de engranajes en la fresadora debemos identificar el tipo de herramienta de corte fresa requerida para su mecanizado. Investigue que tipos de engranajes se pueden construir en la fresadora, que herramientas de corte (tipo de fresa) se usan en cada caso y que accesorios se requieren para llevar a cabo los montajes. Utilice

procesador de texto Word, tipo de letra Arial 14, normas icontec. Envíe

el archivo consolidado al Profesor con los parámetros establecidos.

Actividad #12 - Dentro del proceso de mecanizado en la fresadora se debe tener en cuenta el mantenimiento de la máquina. Realice un análisis de los aspectos que deben incluirse en el plan de mantenimiento para garantizar el excelente funcionamiento y prevenir cualquier falla.

Puede utilizar referentes de información en internet y utilizar la siguiente guía: Lubricación de Máquinas Herramientas.

Utilice

una hoja tamaño carta y realice a mano el listado de chequeo para el mantenimiento (incluya todos los aspectos necesarios). Debe remitir correo

electrónico al Profesor con fotografías del documento, cumpliendo con la

fecha establecida y teniendo en cuenta la nomenclatura que debe tener

el asunto del correo.

Ejemplo:

Lista de Chequeo - Plan de Mantenimiento Fresadora Universal - Itesarc

No hay comentarios:

Publicar un comentario